在位移传感器制造过程中,细长轴类零件的加工一直是一项技术挑战。由于其特殊的尺寸比例和精度要求,如何在保证加工质量的同时提高生产效率,成为工程师们关注的焦点。本文将探讨位移传感器细长轴零件加工的技术创新,以及如何突破传统加工方法的局限。

一、细长轴零件加工的挑战

细长轴类零件在位移传感器中扮演着关键角色,其加工质量直接影响传感器的精度和可靠性。然而,在传统车削加工过程中,细长轴零件易受切削力、夹紧力、重力等影响,导致尺寸、形状精度和表面粗糙度难以达到设计要求。此外,零件在加工过程中易出现弯曲变形、断裂等问题,给生产带来很大困扰。

二、技术创新

- 毛坯选材与加工工艺优化

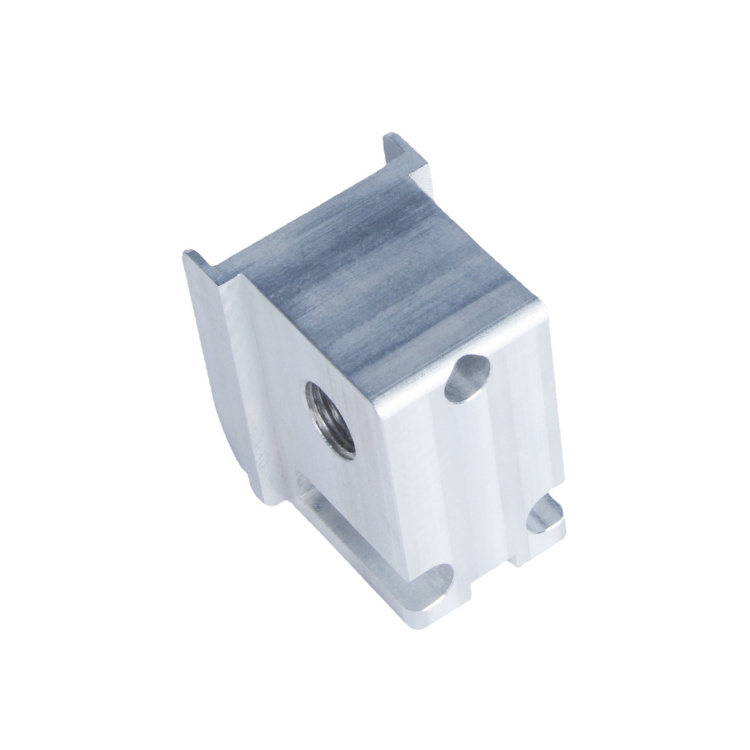

为了解决细长轴零件加工的难题,首先要选用合适的毛坯。本文提出的加工方法选用直径12 mm至310 mm规格的毛坯,每件长度为27 mm。在加工过程中,采用平端面至总长26.5mm,装卡长度小于7mm的工艺,有效降低了加工过程中的变形和断裂风险。

- 刀具与夹具的创新设计

刀具和夹具的创新设计是提高细长轴零件加工精度的关键。在刀具方面,采用具有高硬度和耐磨性的刀具材料,减小切削力对零件的影响。在夹具方面,采用卡爪卡紧顶尖辅助的装卡方式,提高了零件在加工过程中的稳定性。

- 数控加工技术的应用

数控加工技术的应用为细长轴零件的高精度加工提供了可能。通过编程控制,实现零件加工的自动化,提高加工精度和生产效率。同时,数控加工技术还可以实现对加工过程的实时监测,及时发现和处理问题。

三、结论

位移传感器细长轴零件加工的技术创新,不仅提高了加工精度和生产效率,还降低了生产成本。通过优化毛坯选材、刀具与夹具设计,以及数控加工技术的应用,成功突破了传统加工方法的局限,为位移传感器制造领域的发展提供了有力支持。

猜你喜欢

发表评论

电子邮件地址不会被公开。 必填项已用*标注

您必须 登录 才能发表评论!