随着科技的飞速发展,航空工业对零部件的精度和性能要求越来越高。航空零部件加工作为航空制造的核心环节,不仅关系到飞机的安全性能,也影响着航空器的整体性能和经济效益。本文将探讨航空零部件加工的技术创新及其在现代航空制造中的应用。

一、航空零部件加工的技术创新

- 高温合金的应用

高温合金作为一种重要的航空材料,具有良好的高温强度、抗氧化性和抗疲劳性能。K4163镍基沉淀硬化型等轴晶铸造高温合金就是其中的佼佼者,它通过固溶强化和时效强化相的形成,使得航空零部件能够在高温环境下保持稳定的力学性能。这种合金的应用,极大地提高了航空零部件的使用寿命和可靠性。

- 伺服攻丝机的应用

传统的螺纹加工方式往往效率低下,精度难以保证。伺服攻丝机的出现,为航空零部件加工带来了革命性的变革。它采用先进的伺服电机、传动机构和控制系统,能够精确控制工件的旋转速度和位置,实现高精度、高效率的螺纹加工。这对于航空零部件的高精度要求具有重要意义。

二、航空零部件加工的应用实例

- 航空发动机零部件加工

航空发动机作为飞机的心脏,其零部件的加工质量直接关系到发动机的性能和寿命。以K4163高温合金为例,它已成功应用于航空发动机中要求具有较高抗氧化性能的零部件,如支板内外安装边、燃油进油边、空气管接头等。这些零部件的高精度加工,为发动机的高效运行提供了坚实保障。

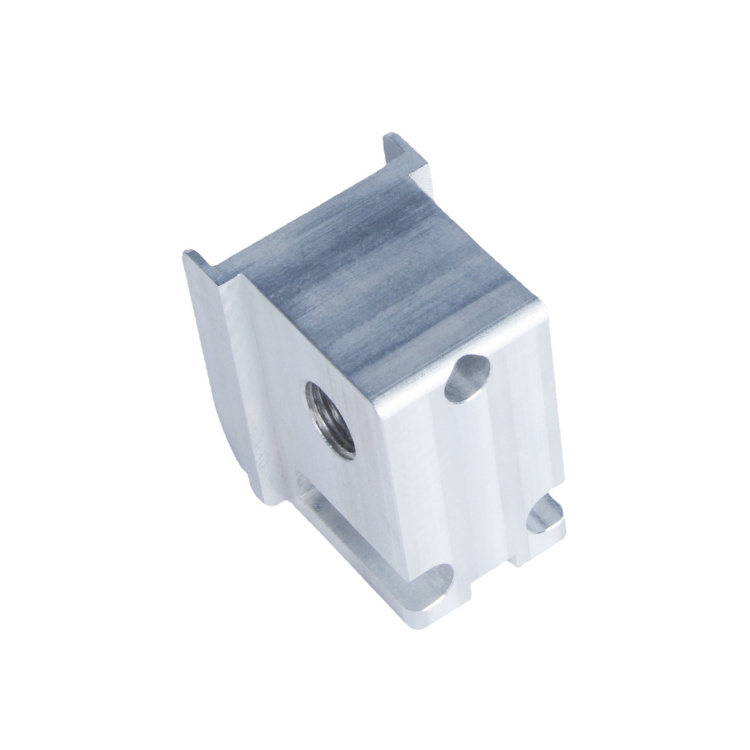

- 航空机身零部件加工

航空机身零部件种类繁多,对材料的加工性能要求各异。例如,机身框架体的加工,涉及到铝合金、钛合金等难加工材料。通过采用特殊设计的刀具和工艺方案,如锑玛波型刃立铣刀,可以有效改善刀具的切入和切出性能,降低切削阻力,优化排屑方向,从而提高加工效率和零部件质量。

三、总结

航空零部件加工的技术创新和应用,为现代航空制造注入了新的活力。高温合金的应用,提高了零部件的高温性能和可靠性;伺服攻丝机的应用,提升了螺纹加工的精度和效率。随着技术的不断进步,我们有理由相信,航空零部件加工将在未来航空工业的发展中发挥更加重要的作用。

猜你喜欢

发表评论

电子邮件地址不会被公开。 必填项已用*标注

您必须 登录 才能发表评论!