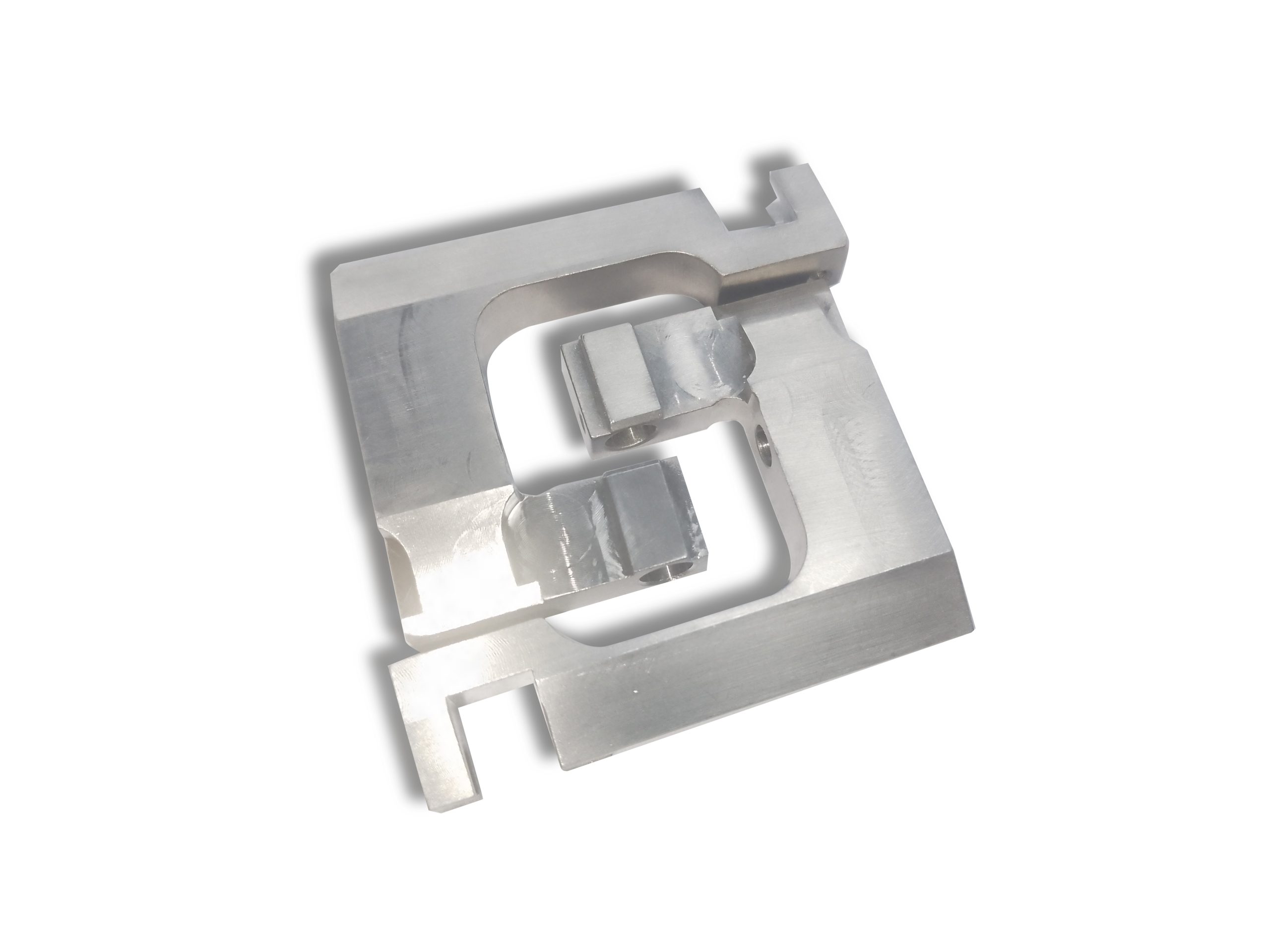

铝合金零部件作为一种常用的工程材料,在各个行业中广泛应用。然而,与其它材料相比,铝合金零部件加工过程中存在一些问题,如工艺参数选择不当、加工精度不高和形状复杂等。本文将对这些问题进行分析,并提出相应的解决方法。

首先,工艺参数选择不当是导致铝合金零部件加工问题的重要原因之一。由于铝合金的热导率较高,热传导速度快,因此在加工过程中容易出现冷却不均匀的问题,导致零部件的尺寸偏差过大。 解决这个问题的方法是选择合适的冷却方式和时间,以确保零部件冷却均匀。此外,还可以通过调整加热温度和保温时间来改变材料的组织和性能,提高零部件的表面质量和机械性能。

其次,加工精度不高是铝合金零部件加工中常见的问题。铝合金具有较低的热膨胀系数和较高的热导率,易受到热变形的影响。在加工过程中,如果温度控制不当,很容易导致零部件的尺寸精度下降。解决这个问题的方法是在加工过程中采取合适的冷却措施,降低材料的热变形程度。同时,还可以通过提高加工机床的精度和稳定性,加强工装夹紧和刀具选择,提高加工精度。

最后,形状复杂是铝合金零部件加工中常见的难题之一。由于铝合金的可塑性好,易于成型,因此可以加工出各种复杂形状的零部件。然而,复杂形状的零部件加工难度大,容易出现刀具负载过重、刀具余量不足等问题。解决这个问题的方法是优化加工策略,选择合适的刀具和切削参数,并采用先进的数控加工技术,提高加工的稳定性和效率。

综上所述,铝合金零部件加工过程中存在一些问题,如工艺参数选择不当、加工精度不高和形状复杂等。然而,通过合理的工艺设计、优化的设备选择和精细的加工控制,这些问题是可以得到解决的。只有充分认识和了解这些问题,并采取相应的解决措施,才能确保铝合金零部件加工的质量和性能,满足各个行业的需求。

猜你喜欢

发表评论

电子邮件地址不会被公开。 必填项已用*标注

您必须 登录 才能发表评论!