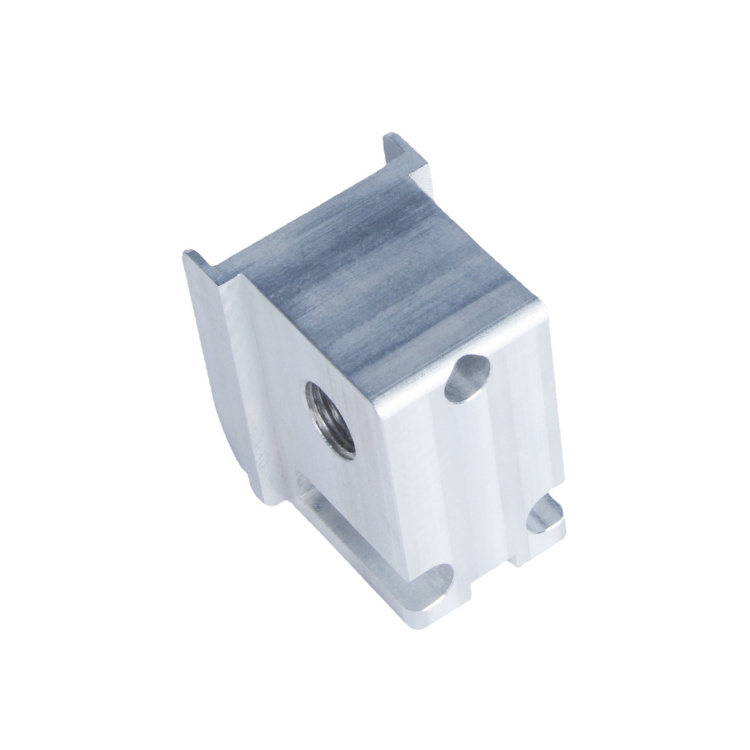

因素之一是零件本身的加工精度较差。一般来说,如果在安装过程中轴之间的动态误差没有调整好,或者因为轴传动链因磨损而发生变化,都会影响零件的精度。一般这种由于校验精度引起的误差,可以通过重新调整补偿量来解决。并且如果误差过大甚至产生报警,则需要检查伺服电机,观察其转速是否过高。

加工精密五金件两个因素是机床在运行过程中的超调量也会影响加工精度。可能是加减速时间太短,适当延长换档时间。当然也很有可能丝杠和伺服电机的链接松了。

这三个因素是两轴联动引起的圆度超差、机械调整不当引起的圆的轴向变形、轴丝杠间隙补偿错误或轴定位偏差,所有这些都可能影响精密零件的精度。

1、刀尖可以分件加工,但要注意刀尖一定是基准点或者已经加工过的,有时候刀尖加工的一步是在破坏之后,导致下一道工序和之后找不着刀点,所以一步要注意刀与定位基准有相对固定的尺寸关系,设置一个相对刀的位置,这样就可以找回原来的刀点根据它们之间的相对位置关系。这个相对的位置通常位于机器工作台或夹具上。选择原则如下:

1)容易找到。

2) 易于编程。

3)小刀误差。

4)加工过程中检查方便可靠。

2、工件坐标系的原点位置由操作者设定。它是由工件装夹后的刀具决定的,它反映了工件与机床零位的距离位置关系。工件坐标系一旦固定,一般不会改变。工件坐标系和编程坐标系必须统一,即在加工过程中,工件坐标系和编程坐标系是一致的。

猜你喜欢

发表评论

电子邮件地址不会被公开。 必填项已用*标注

您必须 登录 才能发表评论!